Hochlegiert, hochpräzise

Hochlegiert, hochpräzise

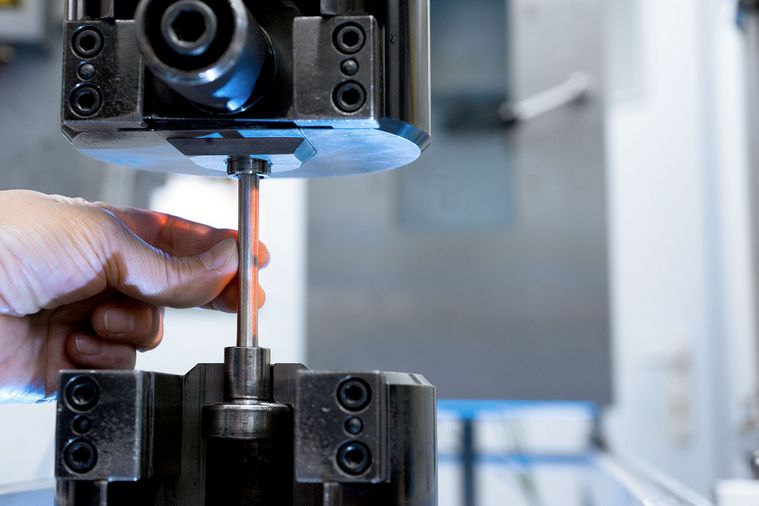

Die Fertigung unseres HNS-Stahls Cronidur 30

Unser HNS-Stahl Cronidur 30 der Energietechnik Essen GmbH ist besonders fest, hart und korrosionsbeständig. Wir fertigen ihn in der derzeit größten DESU-Anlage der Welt, in präzise aufeinander abgestimmten Bearbeitungsschritten, die mehrere Unternehmen der GMH Gruppe verbinden.